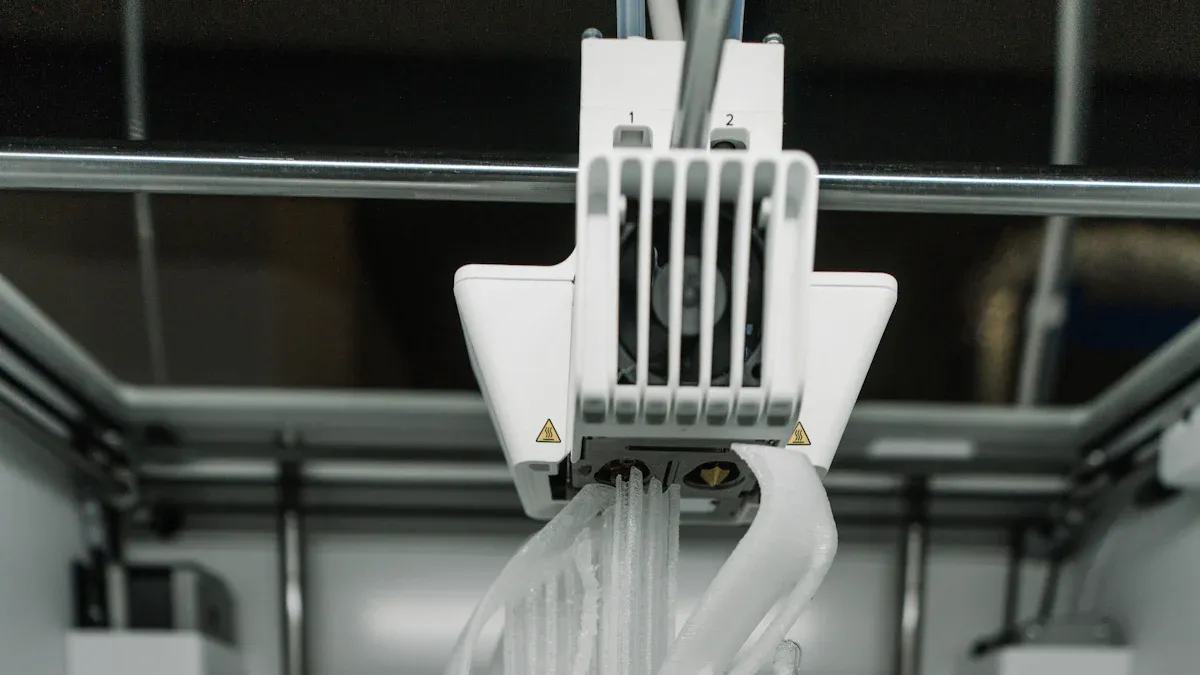

Jednozávitovková extrúzia využíva jednu rotujúcu závitovku, zatiaľ čo dvojzávitovková extrúzia sa spolieha na dve do seba zasahujúce závitovky pre lepšie miešanie. Tento rozdiel ovplyvňuje kvalitu produktu a riadenie procesu. Pre jednoduchú, veľkoobjemovú výrobu je...Jednoduchý plastový závitový valecvyhovuje väčšine potrieb.Dvojzávitovkové extrudéryaDvojité skrutky pre plastové extrudéryvynikajú v komplexnom miešaní.

Vysvetlenie jednozávitovkovej extrúzie

Ako funguje jednozávitovková extrúzia

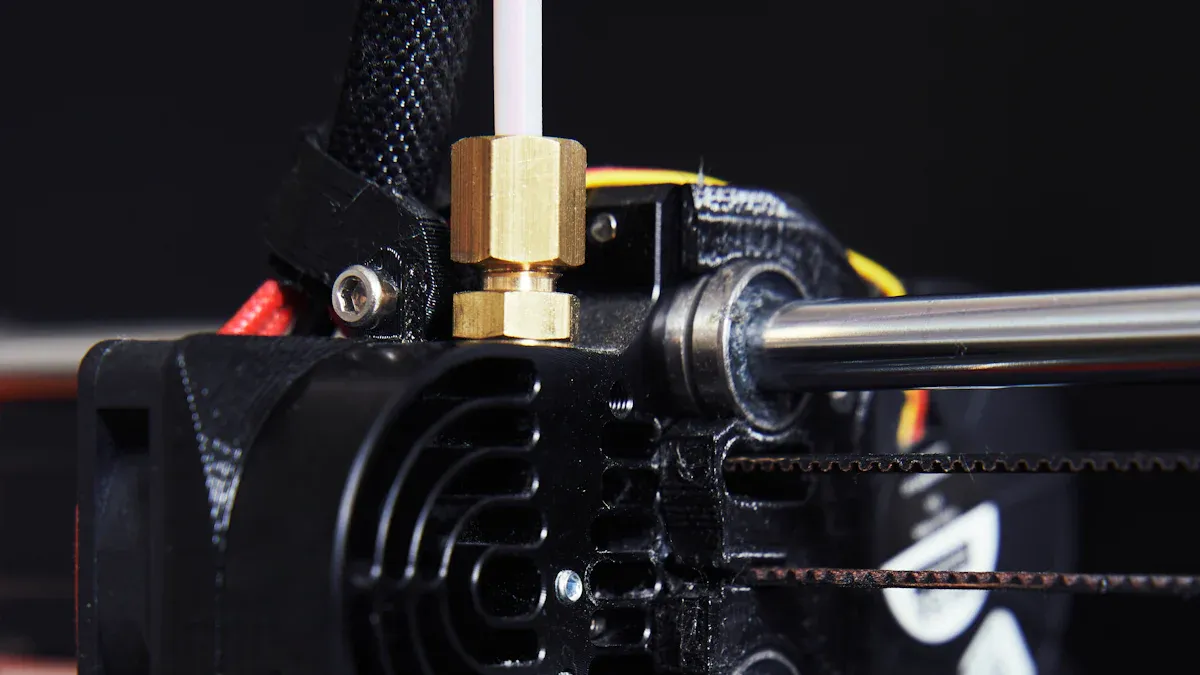

Jednozávitovková extrúzia využíva jednu rotujúcu závitovku vo vnútri vyhrievaného valca. Závitovka posúva surový plastový alebo gumový materiál dopredu, kde ho trenie a teplo roztavia. Roztavený materiál prechádza cez matricu a vytvára súvislý tvar. Operátori riadia kľúčové parametre procesu, ako je teplota valca (zvyčajne 160 – 180 °C), rýchlosť závitovky a teplota matrice. Rýchlosť navíjacej jednotky a teplota vodnej nádrže pomáhajú kontrolovať priemer a chladenie konečného produktu. Závitovka vykonáva...tri hlavné funkcie: doprava, tavenie a miešanie. Dizajn hlavneFunkcie ako tvrdé kalenie a chrómovanie znižujú trenie a zasekávanie, čím zaisťujú plynulý chod.

Výhody jednozávitovkovej extrúzie

Výrobcovia si vyberajúextrúzia s jednou závitovkoupre svoju jednoduchosť a nákladovú efektívnosť. Dizajn umožňuje jednoduchú obsluhu a údržbu. Nižšie počiatočné investície a prevádzkové náklady ho robia atraktívnym pre mnoho podnikov.Energetická účinnosťvyniká tým, že systém využíva optimalizované vykurovanie a menej pohyblivých častí. Operátori môžu dosiahnuť konzistentnú kvalitu produktu nastavením teploty, tlaku a rýchlosti skrutky. Systém spracováva širokú škálu surovín, vďaka čomu je všestranný pre rôzne výrobné potreby.

Tip: Pravidelná údržba a monitorovanie energie v reálnom čase môžu ďalej zlepšiť účinnosť a kvalitu produktu.

Obmedzenia jednozávitovkovej extrúzie

Extrúzia s jednou závitovkou čelí určitým výzvam. Pri vysokých rýchlostiach závitovky sa priepustnosť môže stať nestabilnou, čo obmedzuje rýchlosť výroby. Udržiavanie teploty taveniny a homogenity produktu môže byť náročné, najmä pri zložitých materiáloch. Proces môže mať problémy s pokročilým miešaním alebo formuláciami, ktoré vyžadujú presnú kontrolu. Správanie sa privádzaného materiálu a priepustnosť tiež vo veľkej miere závisia od konštrukcie závitovky a geometrie vstupného otvoru.

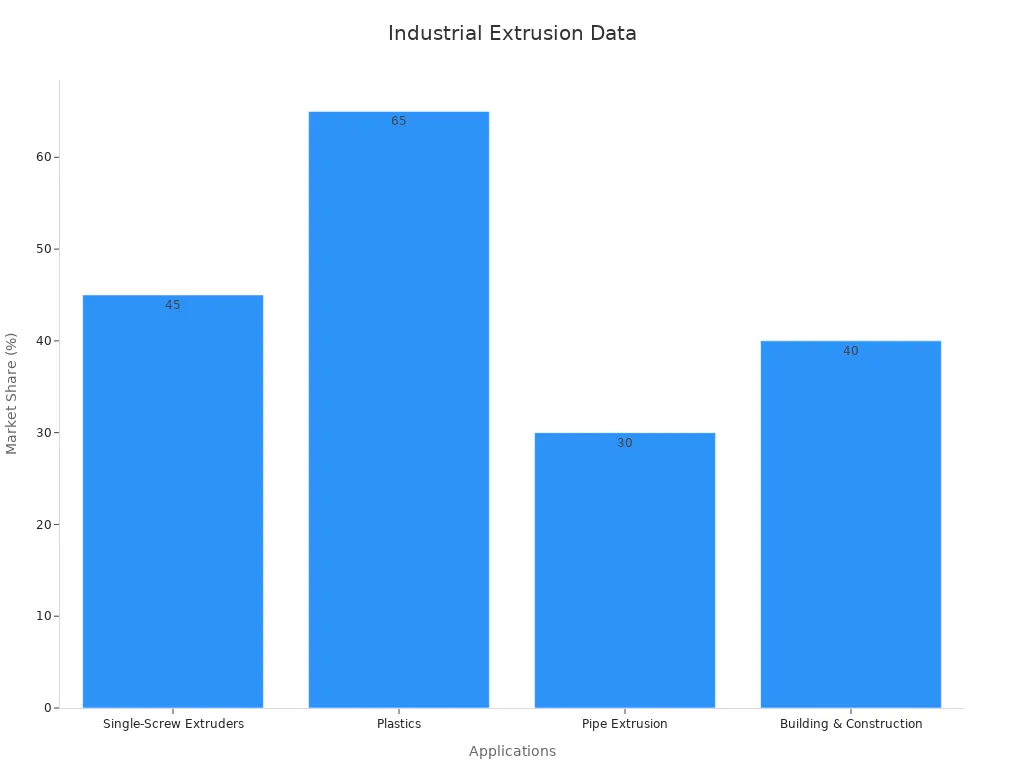

Typické aplikácie jednozávitovkovej extrúzie

Jednozávitovková extrúzia nachádza uplatnenie v mnohých odvetviach. Baliaci priemysel je lídrom na trhu s približne 60 % podielom a vyrába fólie a dosky z polymérov ako PE, PP a PVC. Stavebníctvo ho používa na výrobu rúr a profilov, zatiaľ čo výrobcovia automobilov sa naň spoliehajú pri výrobe interiérových a exteriérových dielov. Z tejto technológie profituje aj zdravotnícky, spotrebný a elektronický priemysel.

| Typ modelu | Priemer skrutky (mm) | Pomer L:D | Výkon motora (kW) | Výstupná kapacita (kg/hod) | Poznámky k efektívnosti a normám |

|---|---|---|---|---|---|

| Vysokoúčinná jednoduchá skrutka | 60 – 120 | 38:1 | 110 – 315 | 465 – 1300 | O 20 – 30 % vyššia sadzba; striedavé motory Siemens s certifikátom CE |

| Normálna štandardná jednoduchá skrutka | 60 – 120 | 33:1 | 55 – 315 | 150 – 900 | Štandardné kvalitné komponenty |

Prehľad dvojzávitovkovej extrúzie

Ako funguje dvojzávitovková extrúzia

Dvojzávitovková extrúziaPoužíva dve do seba zapadajúce skrutky, ktoré sa otáčajú vo vnútri vyhrievaného suda. Operátori vkladajú suroviny, ako sú pelety alebo prášky, do násypky. Skrutky posúvajú materiál dopredu, stláčajú ho a miesia. Teplo z valca a trenie zo skrutiek roztavujú materiál. Špecializované skrutkové prvky miešajú a homogenizujú taveninu, čím zabezpečujú rovnomerné rozptýlenie prísad. Roztavený materiál potom prechádza matricou a vytvára konečný produkt. Modulárne sudy s vykurovacími a chladiacimi zónami umožňujú presnú reguláciu teploty. Vetracie zóny odstraňujú vzduch a prchavé látky, čím zlepšujú kvalitu produktu.

Silné stránky dvojzávitovkovej extrúzie

Dvojzávitovková extrúzia ponúka niekoľko výhod:

- Vynikajúce miešanie a homogenizácia vďaka vzájomne zaberajúcim závitovkám.

- Vysoké šmykové silyzlepšiť miešanie a jednotnosť produktu.

- Modulárny dizajn umožňuje jednoduché prispôsobenie rôznym materiálom.

- Vylepšená regulácia teploty znižuje tepelnú degradáciu.

- Vysoká priepustnosť a produktivita podporujú veľkovýrobu.

- Flexibilné konfigurácie skrutiek optimalizujú spracovanie rôznych polymérov.

- Lepšia kontrola procesu s nezávislým nastavením rýchlosti a teploty skrutky.

- Dlhšia životnosť zariadenia, pretože záťaž je rozdelená medzi dve skrutky.

| Technický aspekt | Popis |

|---|---|

| Vynikajúce miešanie a homogenizácia | Prepletené skrutky vytvárajú šmykové a miesiace účinky pre rovnomerné miešanie. |

| Vysoká priepustnosť a produktivita | Súbežne rotujúce skrutky umožňujú vyššiu produktivitu a efektivitu. |

| Všestrannosť | Schopný spracovať rôzne polyméry a zložité formulácie. |

Slabé stránky dvojzávitovkovej extrúzie

- Dvojzávitovkové extrudéry majú zložitú štruktúru a vyššie náklady.

- Tok materiálu vo vnútri extrudéra je ťažké modelovať a predpovedať.

- V dôsledku geometrie skrutky môže dôjsť k výkyvom tlaku.

- Monitorovanie veľkosti častíc a stability procesu predstavuje výzvy.

- Prechod z laboratória do výroby si vyžaduje starostlivé prispôsobenie.

Bežné použitie dvojzávitovkovej extrúzie

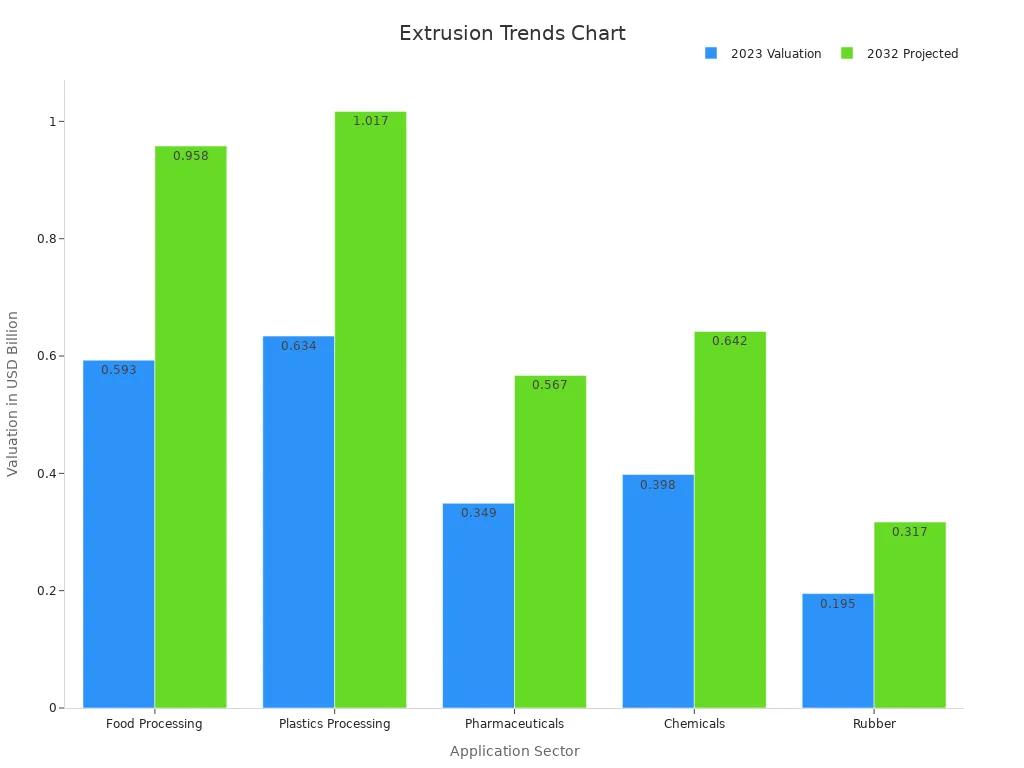

Dvojzávitovkové extrudéry zohrávajú kľúčovú úlohu v mnohých odvetviach. Výrobcovia ich používajú na miešanie plastov, spracovanie recyklovaných materiálov a výrobu bioplastov. Potravinársky priemysel sa na ne spolieha pri výrobe občerstvenia, obilnín a krmiva pre domáce zvieratá. Farmaceutické spoločnosti používajú dvojzávitovkovú extrúziu na výrobu pevných liekových foriem. Chemický a gumárenský priemysel tiež profitujú z ich presného miešania a riadenia. Trh s dvojzávitovkovými extrudérmi neustále rastie, poháňaný dopytom v ázijsko-tichomorskom regióne, Európe a Severnej Amerike.

Jednozávitovková extrúzia vs. dvojzávitovková extrúzia: Kľúčové porovnania

Rozdiely v dizajne a mechanizme

Jednozávitovková extrúziapoužíva jednu rotujúcu skrutku s jednoduchým špirálovým vzorom. Táto konštrukcia tlačí materiál dopredu cez valec. Naproti tomu dvojzávitovkové extrudéry majú dve do seba zasahujúce skrutky. Tieto skrutky sa môžu otáčať v rovnakom alebo opačnom smere a často obsahujú hnetacie bloky pre lepšie miešanie. Nasledujúca tabuľka znázorňuje hlavné technické rozdiely:

| Aspekt | Jednozávitovkový extrudér | Dvojzávitovkový extrudér |

|---|---|---|

| Dizajn skrutky | Jedna rotačná skrutka s jednoduchým špirálovým vzorom tlačí materiál dopredu. | Dve do seba zaberajúce skrutky, prípadne rotujúce v súbežnom alebo protibežnom smere, so zložitými geometriami vrátane hnetacích blokov. |

| Miešacia schopnosť | Vhodné pre homogénne materiály a jednoduché miešanie. | Vynikajúce miešanie vďaka vzájomne zaberajúcim závitovkám, ktoré umožňujú lepšiu disperziu prísad a plnív. |

| Priepustnosť a výstup | Vo všeobecnosti nižšia priepustnosť a výstupné rýchlosti. | Vyššia priepustnosť a výkon, vhodné pre veľkovýrobu. |

| Regulácia teploty | Základné ovládanie teploty, rýchlosti skrutky a tlaku v valci. | Vylepšená regulácia teploty s vnútornými vykurovacími/chladiacimi zónami pozdĺž valca. |

| Manipulácia s materiálom | Účinný pre termoplasty, elastoméry a recyklované plasty s konzistentnou kvalitou produktu. | Vhodnejšie pre vysoko viskózne, teplo citlivé a zložité formulácie vyžadujúce presnú kontrolu. |

| Flexibilita procesov | Menej flexibilná, jednoduchšia obsluha a údržba. | Väčšia flexibilita vďaka modulárnej konštrukcii skrutky a nastaviteľným parametrom. |

| Schopnosť odplyňovania | Obmedzené možnosti odplyňovania a odparovania. | Účinné odplyňovanie a odparovanie, dôležité pre kontrolu kvality. |

| Príklady aplikácií | Plastové fólie, rúry, miešanie, povlakovanie drôtov, extrúzia plechov, spracovanie potravín. | Zmiešavanie polymérov, spracovanie potravín, farmaceutický priemysel a spracovanie komplexných materiálov. |

Výskumníci ako Shen a kol. a Sastrohartono a kol. preukázali, že dvojzávitovkové extrudéry ponúkajú pokročilejšie konštrukčné prvky, ako je lepší šmykový tok a energetická účinnosť, najmä pri zložitých materiáloch.

Miešanie a spracovanie

Tieto dve technológie sa odlišujú možnosťami miešania a spracovania. Jednozávitovková extrúzia funguje dobre pre jednoduché, homogénne materiály. Dokáže zvládnuť základné úlohy miešania, ale zápasí s pokročilým miešaním alebo receptúrami, ktoré vyžadujú presnú kontrolu. Dvojzávitovkové extrudéry vynikajú v miešaní. Ich prepojené závitovky vytvárajú silné šmykové a miesenie. Táto činnosť zaisťuje rovnomerné rozptýlenie prísad a plnív, čo je rozhodujúce pre vysoko kvalitné produkty. Operátori môžu upravovať prvky závitoviek a zóny valcov, aby doladili proces pre rôzne materiály. Vďaka tomu dvojzávitovkové systémy podporujú zložité receptúry a náročné výrobné požiadavky.

Poznámka: Pre výrobcov, ktorí potrebujú miešať viacero polymérov alebo pridávať plnivá, poskytujú dvojzávitovkové extrudéry jasnú výhodu vo výkone miešania.

Priepustnosť a efektivita

Pri výbere medzi týmito systémami zohráva hlavnú úlohu priepustnosť a efektivita. Jednozávitovková extrúzia zvyčajne ponúka nižšiu priepustnosť, vďaka čomu je vhodná pre menšie výrobné ciele. Pracuje pri nižších rýchlostiach spracovania a prináša konzistentné výsledky pre štandardné produkty. Dvojzávitovkové extrudéry naopak dosahujú vyššiu priepustnosť a rýchlejšie rýchlosti spracovania. Podporujú požiadavky na veľkú kapacitu a udržiavajú kvalitu produktu aj pri zložitej granulácii. Nasledujúca tabuľka porovnáva kľúčové metriky:

| Metrika | Jednozávitovkový extrudér | Dvojzávitovkový extrudér |

|---|---|---|

| Priepustnosť | Nižšia priepustnosť, vhodná pre nízke produkčné ciele | Vyššia priepustnosť, vhodná pre požiadavky na veľkú kapacitu |

| Rýchlosť spracovania | Pomalšie rýchlosti spracovania | Vyššie rýchlosti spracovania |

| Kvalita produktu | Obmedzená intenzita miešania, menej komplexná granulácia | Vylepšené miešanie, podporuje komplexnú granuláciu |

| Prevádzkové náklady | Nižšie prevádzkové náklady vďaka jednoduchosti a energetickej účinnosti | Vyššie prevádzkové náklady kvôli zložitosti a údržbe |

| Flexibilita | Menej flexibilná, jednoduchšia obsluha | Väčšia flexibilita, zvládne zložité formulácie |

| Výstupné rýchlosti | Vo všeobecnosti nižšie výstupné rýchlosti | Vyššie výstupné rýchlosti |

Dvojzávitovkové extrudéry často ospravedlňujú svoje vyššie prevádzkové náklady zvýšenou produktivitou a schopnosťou spracovať náročnejšie materiály.

Flexibilita a všestrannosť

Flexibilita a všestrannosť sú nevyhnutné pre modernú výrobu. Jednozávitovková extrúzia poskytuje spoľahlivý výkon pre štandardné produkty a materiály. Ponúka však obmedzenú flexibilitu pri prepínaní medzi rôznymi receptúrami alebo typmi produktov. V tejto oblasti vynikajú dvojzávitovkové extrudéry. Na veľtrhu K 2016 demonštrovali pokročilé dvojzávitovkové linky rýchle prepínanie medzi materiálmi, farbami a hrúbkami. Niektoré systémy menili formáty v priebehu niekoľkých minút, nie hodín. Tieto extrudéry spracovávali viacvrstvové fólie až s 11 vrstvami, pričom manipulovali s materiálmi ako EVOH, nylon a rôzne druhy polyetylénu. Údaje o výrobe ukázali...45,8 % zníženie odpadu z materiálua takmer 29 % úspora energie po prechode na flexibilné dvojzávitovkové systémy. Doba návratnosti investície sa tiež skrátila o viac ako 26 %. Tieto vylepšenia zdôrazňujú prevádzkové výhody dvojzávitovkových extrudérov v zložitých prostrediach s viacerými materiálmi.

Úvahy o nákladoch a údržbe

Konečné rozhodnutie mnohých výrobcov ovplyvňujú náklady a údržba. Jednozávitovkové extrudovacie systémy sú lacnejšie na nákup a prevádzku. Ich jednoduchá konštrukcia znamená menej dielov na údržbu a nižšiu spotrebu energie. Bežná údržba je jednoduchá a prestoje zostávajú minimálne. Dvojzávitovkové extrudéry vyžadujú vyššiu počiatočnú investíciu. Ich zložitá štruktúra a pokročilé funkcie vedú k zvýšeným potrebám údržby a vyššej spotrebe energie. Pre spoločnosti vyrábajúce vysokohodnotné alebo zložité produkty však výhody flexibility, priepustnosti a kvality často prevažujú nad dodatočnými nákladmi. Výber správneho systému závisí od vyváženia týchto faktorov s výrobnými cieľmi a rozpočtom.

Výber správneho extrudéra pre vaše potreby

Vhodnosť materiálu

Výber správneho extrudéra začína pochopením kompatibility materiálov. Kľúčové komponenty stroja, ako napríkladrýchlosť skrutky, priemer a pomer dĺžky k priemeruovplyvňujú, ako dobre extrudér spracováva rôzne materiály. Napríklad vyššie pomery L/D pomáhajú pri zložitých materiáloch, ktoré vyžadujú dôkladné roztavenie a miešanie. Konštrukcia valca vrátane teplotných zón a odvetrávania podporuje citlivé alebo recyklované materiály. Priemyselné smernice odporúčajú prispôsobiť extrudér teplote spracovania, viskozite a prietoku materiálu. Jednozávitovková extrúzia funguje dobre na hromadné spracovanie termoplastov, zatiaľ čo dvojzávitovkové extrudéry spracovávajú zložité formulácie v potravinárskom, farmaceutickom a polymérnom priemysle.

Rozsah výroby a výstup

Rozsah výroby a požiadavky na výstup zohrávajú dôležitú úlohu pri výbere extrudéra. Vyššie výkony môžu zvýšiť spotrebu energie a potreby údržby. Modulárne konfigurácie závitoviek umožňujú lepšiu škálovateľnosť a výkon. Štúdie ukazujú, žepriepustnosť a úroveň naplnenia ovplyvňujú kvalitu produktu a účinnosť miešaniaVäčšie extrudéry vyžadujú starostlivé nastavenie prevádzkových parametrov, aby sa udržali konzistentné výsledky. Spoločnosti musia vyvážiť výrobné ciele s prevádzkovými nákladmi a technickou zložitosťou.

Rozpočtové a nákladové faktory

Do nákladov patria počiatočné aj priebežné výdavky. V nasledujúcej tabuľke sú uvedené kľúčové nákladové faktory:

| Nákladový faktor | Popis | Vplyv na rozpočet |

|---|---|---|

| Počiatočný nákup | Líši sa podľa veľkosti a typu | Veľká počiatočná investícia |

| Certifikácia | ISO 9001, CE atď. | Môže zvýšiť kúpnu cenu |

| Údržba | Vyžaduje sa pravidelný servis | Priebežné ročné poplatky |

| Spotreba energie | Efektívne modely šetria dlhodobé náklady | Vyššia záloha vopred, nižšia mesačná |

| Tréning | Potrebné pre správnu prevádzku | 1 – 3 % z kúpnej ceny |

Výrobcovia v ázijsko-tichomorskom regióne často profitujú z nižších prevádzkových nákladov vďaka regionálnym výhodám.

Odporúčania založené na aplikáciách

Kedyvýber extrúzneho systému, spoločnosti by mali zvážiť objem výroby, flexibilitu dodávateľov a požiadavky na kvalitu. Pre základné produkty a malé série ponúka jednozávitovková extrúzia jednoduchosť a nižšie náklady. Dvojzávitovkové extrudéry sú vhodné pre veľkoobjemové, zložité alebo inovatívne produkty, ktoré vyžadujú pokročilé miešanie a flexibilitu. Priemyselné odvetvia ako automobilový, potravinársky a farmaceutický priemysel často uprednostňujú dvojzávitovkové systémy pre ich všestrannosť a kvalitu produktu. Spoločnosti, ktoré sa snažia o diferenciáciu na trhu, môžu prejsť na dvojzávitovkovú extrúziu, aby dosiahli jedinečné vlastnosti produktu.

- Dvojzávitovkové extrudéryPre lepšie miešanie a stabilný tok materiálu použite dve skrutky.

- Zvládajú viac typov materiálov a ponúkajú vyššiu produktivitu.

- Jednozávitovková extrúzia funguje najlepšie pre jednoduché materiály s nízkou viskozitou.

- Pre zložité produkty alebo vyššiu účinnosť by si spoločnosti mali vybrať dvojzávitovkové extrudéry.

Často kladené otázky

Aký je hlavný rozdiel medzi extrúziou s jednou a dvoma závitovkami?

Jednozávitovková extrúzia používa jednu závitovku na základné spracovanie. Dvojzávitovková extrúzia používa dve závitovky na lepšie miešanie a manipuláciu so zložitými materiálmi.

Ktorý extrudér je najlepší na recykláciu plastov?

Dvojzávitovkové extrudéry spracovávajú recyklované plasty efektívnejšie. Poskytujú lepšie miešanie a kontrolu, čo zlepšuje kvalitu produktu.

Ako sa porovnávajú tieto dva typy údržby?

Jednozávitovkové extrudéry vyžadujú menej údržby.Dvojzávitovkové extrudéry si vyžadujú viac pozornostikvôli ich zložitej konštrukcii a ďalším častiam.

Čas uverejnenia: 8. júla 2025